激光焊接的工作原理及其主要工艺参数

目前常用的焊接工艺有电弧焊、电阻焊、钎焊、电子束焊等。电弧焊是目前应用最广泛的焊接方法,它包括手弧焊、埋弧焊、钨极气体保护电弧焊、等离子弧焊、熔化极气体保护焊等。但上述各种焊接方法都有各自的缺点,比如空间限制,对于精细器件不易操作等,而激光焊接不但不具有上述缺点,而且能进行精确的能量控制,可以实现精密微型器件的焊接。并且它能应用于很多金属,特别是能解决一些难焊金属及异种金属的焊接。

激光指在能量相应与两个能级能量差的光子作用下,诱导高能态的原子向低能态跃迁,并同时发射出相同能量的光子。激光具有方向性好、相干性好、单色性好、光脉冲窄等优点。激光焊接是利用大功率相干单色光子流聚焦而成的激光束为热源进行的焊接,这种焊接通常有连续功率激光焊和脉冲功率激光焊。激光焊接从上世纪60年代激光器诞生不久就开始了研究,从开始的薄小零器件的焊接到目前大功率激光焊接在工业生产中的大量的应用,经历了近半个世纪的发展。由于激光焊接具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工的优点,近年来正成为金属材料加工与制造的重要手段,越来越广泛地应用在汽车、航空航天、造船等领域。虽然与传统的焊接方法相比,激光焊接尚存在设备昂贵、一次性投资大、技术要求高的问题,但激光焊接生产效率高和易实现自动控制的特点使其非常适于大规模生产线。

2. 激光焊接原理

2.1激光产生的基本原理和方法

光与物质的相互作用,实质上是组成物质的微观粒子吸收或辐射光子。微观粒子都具有一套特定的能级,任一时刻粒子只能处在与某一能级相对应的状态,物质与光子相互作用时,粒子从一个能级跃迁到另一个能级,并相应地吸收或辐射光子。光子的能量值为此两能级的能量差△E,频率为ν=△E/h。爱因斯坦认为光和原子的相互作用过程包含原子的自发辐射跃迁、受激辐射跃迁和受激吸收跃迁三种过程。我们考虑原子的两个能级E1和E2,处于两个能级的原子数密度分别为N1和N2。构成黑体物质原子中的辐射场能量密度为ρ,并有E2 -E1=hν。

2.1.自发辐射

处于激发态的原子如果存在可以接纳粒子的较低能级,即使没有外界作用,粒子也有一定的概率自发地从高能级激发态(E2)向低能级基态(E1)跃迁,同时辐射出能量为(E2-E1)的光子,光子频率 ν=(E2-E1)/h。这种辐射过程称为自发辐射。自发辐射发出的光,不具有相位、偏振态上的一致,是非相干光。

2.2.受激辐射

除自发辐射外,处于高能级E2上的粒子还可以另一方式跃迁到较低能级。当频率为 ν=(E2-E1)/h的光子入射时,也会引发粒子以一定的概率,迅速地从能级E2跃迁到能级E1,同时辐射一个与外来光子频率、相位、偏振态以及传播方向都相同的光子,这个过程称为受激辐射。

2.3.受激吸收

受激辐射的反过程就是受激吸收。处于低能级E1的一个原子,在频率为 的辐射场作用下吸收一个能量为hν的光子,并跃迁至高能级E2,这种过程称为受激吸收。自发辐射是不相干的,受激辐射是相干的。

由受激辐射和自发辐射的相干性可知,相干辐射的光子简并度很大。普通光源在红外和可见光波段实际上是非相干光源。如果能够创造这样一种情况:使得腔内某一特定模式的ρ很大,而其他所有模式的都很小,就能够在这一特定模式内形成很高的光子简并度,使相干的受激辐射光子集中在某一特定模式内,而不是平均分配在所有模式中。激光器就是采用各种技术措施减少腔内光场的模式数、使介质的受激辐射恒大于受激吸收来提高光子简并度,从而达到产生激光的目的。

产生激光的基本条件:一是能在外界激励能源的作用下形成粒子数密度反转分布状态的增益介质;二是要使受激发射光强超过受激吸收,必须实现粒子数反转N2/G2- N1/G1>0;三是要使受激发射光强超过自发发射,必须提高光子简并度。

2.2.激光焊接原理

激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。功率密度小于104~105 W/cm2为热传导焊接,此时熔深浅、焊接速度慢;功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点[1]。其中热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、功率和频率等参数使工件熔化形成特定的熔池。

激光深熔焊接一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,能量转换机制是通过小孔完成。在高功率密度激光的照射下,材料蒸发形成小孔,这个充满蒸气的小孔犹如一个黑体,几乎吸收全部的入射光能量,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。在光束照射下的壁体材料连续蒸发产生高温蒸汽,孔壁外液体流动形成的壁层表面张力与孔腔内连续产生的蒸汽压力相持并保持动态平衡。光束不断进入小孔,小孔始终处于流动的稳定状态,围着孔壁的熔融金属随着前导光束前进而向前移动,熔融金属填充小孔移开后留下的空隙并随之冷凝,焊缝于是形成。

3.激光焊接的优缺点

激光焊接具有很多优点。激光焊接可以将热量降到最低的需要量,热影响区金相变化范围小,而且因热传导所导致的变形也很低;不需使用电极,没有电极污染或受损的顾虑;激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当的距离,且可在工件周围的机具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥作用;工件可放置在封闭的空间内,激光束可聚焦在很小的区域,可焊接小型或间隔相近的部件。另外激光焊接可焊材质的种类范围很大,可以相互接合各种异质材料,并且易于以自动化进行高速焊接,也可以数位或电脑控制;用激光焊接薄材或细径线材时,不会像电弧焊接容易有回熔的困扰,而且激光焊接不受磁场所影响,能精确地对准焊件。

激光焊接也有一些缺点,主要表现在以下几个方面。一是焊件位置需非常精确,务必在激光束的聚焦范围内;二是焊件需使用夹具时,必须确保焊件的最终位置需与激光束将冲击的焊点对准;三是最大可焊厚度受到限制,渗透厚度远超过19mm的工件在生产线上不适合使用激光焊接。四是当进行中能量至高能量的激光束焊接时,需使用等离子控制器将熔池周围的离子化气体驱除,以确保焊道的再出现。最后,能量转换效率太低,通常小于10%;焊道快速凝固,可能有气孔及脆化的顾虑,并且设备昂贵。表1对各种焊接工艺进行了比较。

表1 不同焊接工艺的各种性能比较

焊接工艺 精度 变形 热影响 焊缝质量 焊料

激光焊 精密 小 很小 好 无

钎焊 精糙 一般 一般 一般 需要

电阻焊 精糙 大 大 一般 无

氩弧焊 一般 大 大 一般 需要

等离子焊 较好 一般 一般 一般 需要

电子束焊 精密 小 小 好 无

4.激光焊接的工艺参数

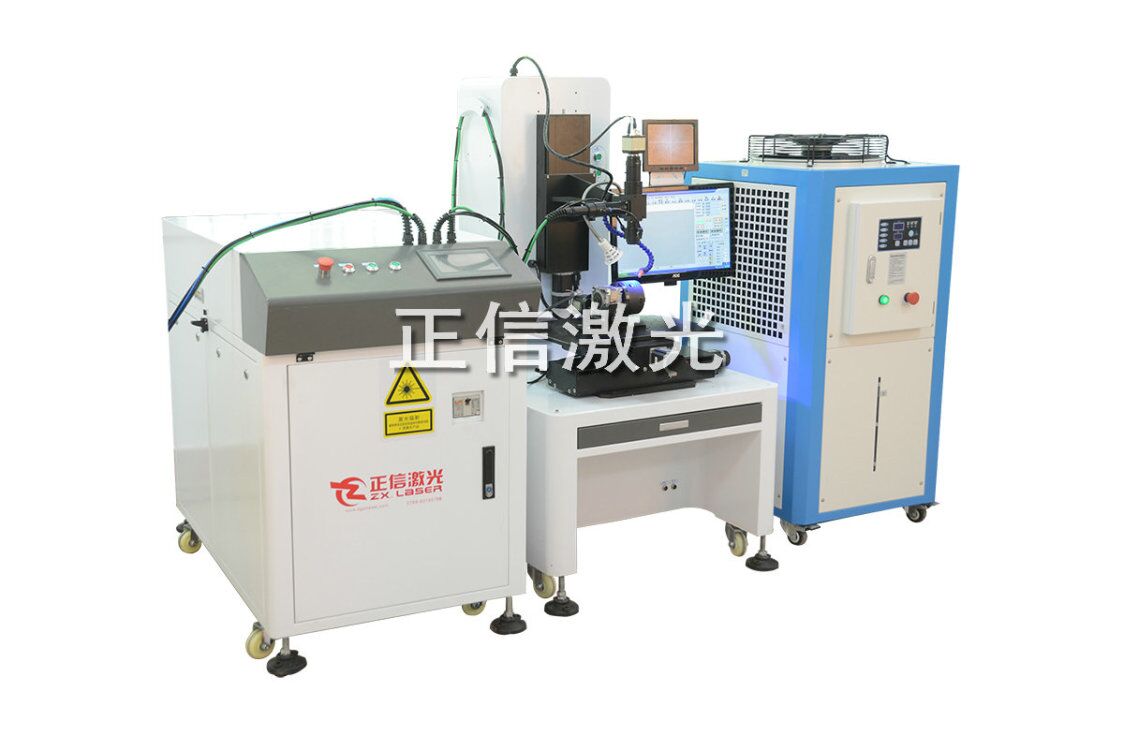

一般而言,激光焊接的工艺参数有功率密度、激光脉冲波形、激光脉冲宽度、离焦量、焊接速度和保护气体等,图1是激光焊接的主要工艺参数图。

4.1. 功率密度:功率密度是激光加工中最关键的参数之一。采用较高的功率密度,在微秒时间范围内,表层即可加热至沸点,产生大量汽化。因此,高功率密度对于材料去除加工如打孔、切割、雕刻十分有利。对于较低功率密度,表层温度达到沸点需要经历数毫秒,在表层汽化前,底层达到熔点,易形成良好的熔融焊接。

4.2.激光脉冲波形:当高强度激光束射至材料表面,金属表面将会有60~98%的激光能量反射而损失掉,尤其是金、银、铜、铝、钛等材料反射强、传热快。一个激光脉冲讯号过程中,金属的反射率随时间而变化。当材料表面温度升高到熔点时,反射率会迅速下降,当表面处于熔化状态时,反射稳定于某一值。

4.3.激光脉冲宽度:脉宽是脉冲激光焊接的重要参数,。脉宽由熔深与热影响分区确定,脉宽越长热影响区越大,熔深随脉宽的1/2 次方增加。但脉冲宽度的增大会降低峰值功率,因此增加脉冲宽度一般用于热传导焊接方式,形成的焊缝尺寸宽而浅,尤其适合薄板和厚板的搭接焊。但是,较低的峰值功率会导致多余的热输入,每种材料都有一个可使熔深达到最大的最佳脉冲宽度[2]。

4.4.离焦量:激光焊接通常需要一定的离焦量,因为激光焦点处光斑中心的功率密度过高,容易蒸发成孔。离开激光焦点的各平面上,功率密度分布相对均匀。离焦方式有两种:正离焦与负离焦。焦平面位于工件上方为正离焦,反之为负离焦。按几何光学理论,当正负离焦平面与焊接平面距离相等时,所对应平面上的功率密度近似相同,但实际上所获得的熔池形状有一定差异。负离焦时,可获得更大的熔深,这与熔池的形成过程有关。

4. 5.焊接速度:焊接速度对熔深有较大的影响,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。因此,对一定激光功率和一定厚度的特定材料有一个合适的焊接速度范围,并在其中相应速度值时可获得最大熔深。

3.6.保护气体:激光焊接过程常使用惰性气体来保护熔池,对大多数应用场合则常使用氦、氩、氮等气体作保护。保护气体的第二个作用是保护聚焦透镜免受金属蒸气污染和液体熔滴的溅射,在高功率激光焊接时,喷出物非常有力,此时保护透镜则更为必要。保护气体的第三个作用是可以有效驱散高功率激光焊接产生的等离子屏蔽。金属蒸气吸收激光束电离成等等离子体,如果等离子体存在过多,激光束在某种程度上会被等离子体消耗掉。

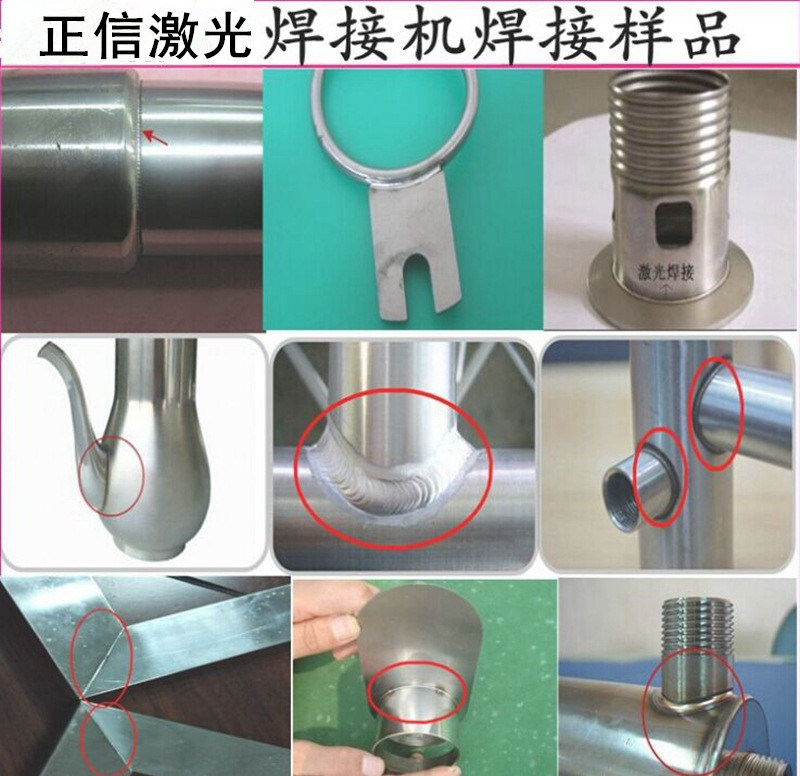

5.激光焊接的应用

随着大功率激光器的出现,激光焊接在机械、造船、汽车、航空航天等领域获得日益广泛的应用。激光焊接早已应用在汽车制造业,随着车身防腐蚀和降低车重的要求,铝材料已经广泛应用在发动机、轮圈、仪表板等零部件上。激光焊接在航空制造业的应用也已经非常广泛,飞机机身由众多零部件组成,需要铆钉连接,铆钉技术已经发展到了极限,很难再有所突破,激光焊接成为一种理想的替代技术,采用激光焊接技术还可以使机身的重量减轻15%。近年来,双光束激光焊接正成为激光焊接领域的热门技术,研究发现,采用双光束激光焊接能降低熔池的冷却速率,对含碳量较高的钢材能显著提高焊缝质量,同时,双光束激光焊接的表面熔化蒸气团更为稳定,有利于形成稳定的焊缝质量,减少气孔等缺陷。

在汽车工业中, 板材拼焊能生产出面积更大的钢板, 而将不同材料和厚度的钢板连接在一起,又可减轻车体重量,减少废料,从而节约原材料。因而拼焊成形已成为汽车制造的重要工艺[3]。激光拼焊具有其他拼焊技术没有的一些优点,比如焊接性能高、压制性能好、喷涂能力好、拼板平整度好。另外激光焊接还可以应用在造船业中,由于激光焊接具有速度快、熔深大的特点,在造船业中可以大大提高生产率,而且可以单道焊接或减少焊道数。并且船坞焊接工作量大大减少,使船舶的精度制造成为可能。

6.总结

激光焊接具有焊缝深窄、深宽比高、焊接速度快、热输入低、焊缝热影响区窄、焊接变形小、焊缝质量好等优点;采用激光复合焊还可降低间隙要求,可用于各类工业制造。激光焊接不仅工艺简单,而且易于实现计算机控制。由于激光焊接技术的众多优点,预计激光焊接技术将逐步得到广泛应用。

- 上一篇:复合激光焊接技术在动力电池焊接上的应用

- 下一篇:高亮度光纤激光用于铜焊接

首页

首页 产品分类

产品分类 在线咨询

在线咨询 一键拨号

一键拨号 TOP

TOP